Khi ánh sáng tại khu vực làm việc không đạt chuẩn hoặc không đồng nhất, mắt người lao động sẽ nhanh chóng bị mỏi và khả năng phân biệt các tông màu sẽ bị sai lệch nghiêm trọng. Điều này dẫn đến việc hàng loạt lô hàng bị trả về do lỗi ngoại quan mà bộ phận kiểm soát chất lượng không phát hiện ra tại xưởng.

Để khắc phục triệt để vấn đề này, việc trang bị thiết bị đo cường độ sáng chuyên dụng là bước đi bắt buộc để chuẩn hóa môi trường sản xuất. Thông qua bài viết này, chúng ta sẽ đi sâu phân tích tác động thực tế của cường độ sáng đến quy trình kiểm hàng may mặc và cách ứng dụng công nghệ đo lường để loại bỏ những rủi ro tốn kém này.

I. SỰ SAI KHÁC MÀU SẮC DO HIỆN TƯỢNG METAMERISM TẠI XƯỞNG SẢN XUẤT

Trong ngành dệt may, một trong những "kẻ thù" vô hình lớn nhất đối với chất lượng sản phẩm chính là hiện tượng Metamerism. Đây là hiện tượng mà hai mẫu vải có thể trông hoàn toàn giống nhau dưới một nguồn sáng này (ví dụ như đèn huỳnh quang cũ trong kho), nhưng lại lệch màu rõ rệt khi đưa ra nguồn sáng khác. Vấn đề này thường xuyên xảy ra khi hệ thống chiếu sáng tại các bàn kiểm không được đo đạc và duy trì ở mức lux tiêu chuẩn.

Tại các xưởng may quy mô lớn, việc bố trí hệ thống đèn thường diễn ra từ lúc xây dựng nhà xưởng và ít khi được tái đánh giá. Theo thời gian, bóng đèn bị lão hóa, bụi bám, hoặc việc thay thế các loại bóng đèn không đồng bộ tạo ra các vùng sáng "loang lổ". Tại những vùng có cường độ sáng yếu, mắt của nhân viên QC buộc phải điều tiết mạnh hơn, đồng thời độ nhạy màu của võng mạc bị giảm xuống. Khi đó, một chiếc áo màu xanh navy đậm có thể trông như màu đen, hoặc các vết loang màu nhỏ sẽ bị bỏ qua.

Hệ quả là khi khách hàng nhận hàng và kiểm tra dưới tủ so màu chuẩn hoặc đem ra ánh sáng tự nhiên, sự lệch màu và các lỗi vải hiện lên rõ mồn một. Lúc này, thiệt hại không chỉ là chi phí đền bù hợp đồng mà còn là uy tín của doanh nghiệp gia công. Việc sử dụng các công cụ đo lường chuyên dụng giúp nhà máy xác định chính xác cường độ sáng tại từng điểm trên bàn kiểm, đảm bảo rằng mọi quyết định "Pass" hay "Fail" của nhân viên đều dựa trên một điều kiện ánh sáng chuẩn mực, loại bỏ yếu tố chủ quan và sự đánh lừa thị giác do môi trường gây ra.

II. NHỮNG LỖ HỔNG TRONG QUY TRÌNH KIỂM TRA NGOẠI QUAN KHI THIẾU DỮ LIỆU ÁNH SÁNG

Khi không có sự giám sát về thông số kỹ thuật của ánh sáng, toàn bộ quy trình kiểm tra chất lượng sản phẩm thực chất đang hoạt động dựa trên cảm tính. Nhiều nhà quản lý cho rằng chỉ cần lắp thật nhiều đèn là đủ sáng, nhưng thực tế "đủ" hay "thừa" hay "thiếu" lại là những khái niệm cần con số cụ thể chứng minh. Ánh sáng quá gắt gây lóa mắt, tạo bóng đổ che khuất lỗi đường may, trong khi ánh sáng yếu khiến các chi tiết nhỏ bị chìm vào nền vải.

Dưới đây là những vấn đề thực tế phát sinh trong dây chuyền khi bỏ qua việc đo đạc độ rọi:

- Bỏ sót lỗi chi tiết nhỏ: Các lỗi như đứt chỉ, sùi vải, hay các vết dầu máy mờ nhạt rất khó phát hiện nếu cường độ sáng dưới 750 Lux. Mắt người cần độ tương phản cao để nhận diện các chi tiết này, và nếu ánh sáng không đạt ngưỡng, não bộ sẽ tự động "điền khuyết" và bỏ qua lỗi.

- Mệt mỏi thị giác và giảm năng suất: Làm việc liên tục 8-10 tiếng dưới ánh sáng nhấp nháy hoặc không đủ độ sáng sẽ gây ra hiện tượng mỏi mắt kỹ thuật số. Công nhân sẽ làm việc chậm hơn, dễ cáu gắt và tỷ lệ sai sót tăng vọt vào các khung giờ cuối ngày.

- Sự không đồng nhất giữa các dây chuyền: Nếu chuyền A có ánh sáng tốt hơn chuyền B, tỷ lệ hàng lỗi được phát hiện tại hai chuyền sẽ khác nhau. Điều này gây khó khăn cho việc đánh giá năng lực công nhân và xác định nguyên nhân gốc rễ của lỗi sản phẩm.

- Thất bại trong các cuộc đánh giá nhà máy: Các khách hàng lớn từ Châu Âu hay Mỹ thường có các tiêu chuẩn đánh giá nhà xưởng (Compliance Audit) rất nghiêm ngặt. Một trong những mục kiểm tra đầu tiên là điều kiện làm việc, trong đó cường độ ánh sáng tại các khu vực cắt, may, ủi và kiểm hàng phải đạt chuẩn quốc tế. Không có thiết bị đo để chứng minh, nhà máy rất dễ bị đánh lỗi.

Việc không nắm rõ thông số môi trường làm việc giống như việc người thợ may cắt vải mà không có thước đo, hoàn toàn dựa vào ước lượng, dẫn đến những sai số tích lũy khổng lồ trong dài hạn.

III. TIÊU CHUẨN KỸ THUẬT VÀ SỰ CẦN THIẾT CỦA VIỆC ĐO LƯỜNG CHÍNH XÁC TỪNG KHU VỰC

Trong tiêu chuẩn thiết kế chiếu sáng công nghiệp, mỗi công đoạn sản xuất đòi hỏi một mức độ rọi khác nhau. Không thể áp dụng một loại đèn hay một mật độ lắp đặt cho toàn bộ nhà xưởng. Khu vực kho chứa vải cuộn chỉ cần mức sáng thấp để nhận diện mã hàng, nhưng khu vực trải vải và cắt cần độ sáng cao để phát hiện lỗi dệt, và khu vực kiểm hàng thành phẩm đòi hỏi độ sáng cao nhất và khắt khe nhất về chỉ số hoàn màu (CRI).

Để đảm bảo chất lượng đầu ra, các nhà máy cần thiết lập bản đồ ánh sáng dựa trên số liệu đo đạc thực tế:

Khu vực kho nguyên liệu và đóng gói:

Tại đây, yêu cầu về độ chính xác chi tiết không quá cao, cường độ sáng thường duy trì ở mức 200 - 300 Lux. Tuy nhiên, vấn đề thường gặp là các kệ hàng cao che khuất ánh sáng, tạo ra các góc chết tối tăm. Việc đo lường giúp xác định vị trí cần lắp đèn bổ sung để nhân viên kho không lấy nhầm mã màu vải hoặc phụ liệu.

Khu vực chuyền may (Sewing Lines):

Đây là nơi công nhân phải tập trung cao độ vào mũi kim. Độ sáng tiêu chuẩn thường yêu cầu từ 500 - 750 Lux ngay tại vị trí kim may. Nếu chỉ treo đèn trên trần nhà xưởng cao 5-6m, lượng ánh sáng xuống đến mặt bàn máy có thể bị hao hụt rất lớn. Thiết bị đo cho phép kỹ thuật viên kiểm tra độ rọi ngay tại mặt bàn máy may (needle point), từ đó quyết định có cần lắp thêm đèn cần (đèn gắn máy) hay không.

Khu vực kiểm hàng (Inspection/QC):

Đây là "chốt chặn" cuối cùng. Tiêu chuẩn quốc tế thường yêu cầu tối thiểu 1000 Lux cho khu vực này. Quan trọng hơn, ánh sáng phải phân bố đều trên toàn bộ mặt bàn kiểm, không được chỗ sáng chỗ tối. Sự chênh lệch độ sáng giữa tâm bàn và rìa bàn không được vượt quá tỷ lệ nhất định. Chỉ có các dòng máy đo chuyên dụng với cảm biến độ nhạy cao mới có thể quét và vẽ ra biểu đồ phân bố ánh sáng này, giúp bộ phận bảo trì điều chỉnh máng đèn cho phù hợp.

Ngoài cường độ, tính chất của nguồn sáng cũng quan trọng. Ngày nay, đèn LED được sử dụng phổ biến để tiết kiệm điện. Tuy nhiên, đèn LED kém chất lượng thường có độ nhấp nháy (flicker) cao mà mắt thường không thấy nhưng não bộ vẫn phải xử lý, gây mỏi mắt. Các thiết bị đo lường hiện đại có khả năng tương thích với nguồn sáng LED là công cụ đắc lực để loại bỏ các nguồn sáng gây hại này ra khỏi dây chuyền sản xuất.

IV. TỐI ƯU HÓA CHI PHÍ VẬN HÀNH VÀ NÂNG CAO VỊ THẾ CẠNH TRANH NHỜ DỮ LIỆU ĐO LƯỜNG

Thứ nhất, dữ liệu giúp tối ưu hóa lịch trình thay thế bóng đèn. Thông thường, các nhà máy thay bóng đèn khi nó bị cháy. Nhưng thực tế, bóng đèn huỳnh quang hay LED đều bị suy giảm quang thông theo thời gian. Một bóng đèn vẫn sáng nhưng chỉ còn 60% cường độ ban đầu sẽ không đủ tiêu chuẩn cho việc kiểm hàng, dẫn đến rủi ro lọt lỗi. Thiết bị đo giúp xác định điểm "cắt" – thời điểm mà bóng đèn vẫn sáng nhưng không còn đạt chuẩn Lux yêu cầu, cần phải thay thế hoặc vệ sinh chóa đèn để hồi phục độ sáng. Điều này giúp duy trì chất lượng ổn định thay vì chờ đến khi có sự cố.

Thứ hai, việc đo lường giúp tiết kiệm năng lượng một cách khoa học. Nhiều khu vực trong xưởng may có thể đang bị chiếu sáng quá mức cần thiết (over-lighting), gây lãng phí điện năng. Bằng cách khảo sát và đo đạc, doanh nghiệp có thể tháo bớt bóng ở những nơi thừa sáng hoặc lắp đặt hệ thống điều chỉnh độ sáng (dimmer) tự động, giúp giảm chi phí điện hàng tháng mà không ảnh hưởng đến sản xuất.

Thứ ba, nâng cao hình ảnh chuyên nghiệp trong mắt đối tác. Khi khách hàng quốc tế đến tham quan nhà máy, việc nhìn thấy nhân viên kỹ thuật sử dụng các thiết bị đo đạc cầm tay chuyên nghiệp để kiểm tra môi trường làm việc sẽ tạo ấn tượng rất mạnh về một hệ thống quản lý bài bản, khoa học. Nó chứng minh rằng nhà máy kiểm soát chất lượng từ gốc rễ môi trường chứ không chỉ kiểm tra sản phẩm ngọn.

- Khả năng lưu trữ và báo cáo: Các dòng máy đo hiện đại thường đi kèm tính năng kết nối với máy tính hoặc thiết bị di động. Điều này cho phép nhân viên QC tạo ra các báo cáo số hóa, biểu đồ biến thiên ánh sáng theo thời gian thực để trình nộp cho ban giám đốc hoặc khách hàng audit một cách nhanh chóng và minh bạch.

- Tính linh hoạt trong đo đạc: Thiết kế cầm tay, cảm biến tách rời cho phép đo ở những vị trí khó như gầm máy, bên trong tủ vải hay các hốc kĩ thuật, đảm bảo không có góc khuất nào bị bỏ sót.

- Độ tin cậy của kết quả: So với các ứng dụng điện thoại (vốn không có cảm biến chuyên dụng và không được hiệu chuẩn), thiết bị đo chuyên nghiệp mang lại kết quả có tính pháp lý và kỹ thuật cao, là cơ sở dữ liệu vững chắc để giải quyết các tranh chấp về chất lượng màu sắc nếu có xảy ra với khách hàng.

V. XÂY DỰNG QUY TRÌNH KIỂM SOÁT MÔI TRƯỜNG QUANG HỌC HIỆU QUẢ

Để thiết bị phát huy tối đa tác dụng, doanh nghiệp cần xây dựng một quy trình sử dụng chuẩn mực, biến việc đo đạc trở thành một thói quen văn hóa trong sản xuất chứ không phải là hành động đối phó. Quy trình này nên được thực hiện bởi đội ngũ cơ điện (M&E) hoặc bộ phận an toàn lao động (HSE) phối hợp cùng QC.

Một quy trình kiểm soát hiệu quả có thể được phác thảo như sau:

Đầu tiên là thiết lập tần suất đo đạc. Không cần thiết phải đo mỗi ngày, nhưng nên thực hiện định kỳ hàng tuần hoặc hàng tháng, và đặc biệt là ngay sau khi có sự thay đổi về bố trí dây chuyền hoặc thay thế hệ thống đèn. Ngoài ra, cần đo vào các thời điểm khác nhau trong ngày để đánh giá sự ảnh hưởng của ánh sáng tự nhiên lọt vào xưởng, từ đó có phương án rèm che hoặc bật tắt đèn phù hợp.

Thứ hai là việc chuẩn hóa vị trí đo. Cần đánh dấu cố định các điểm đo trên sàn nhà hoặc mặt bàn làm việc để đảm bảo số liệu giữa các lần đo có tính so sánh được. Nhân viên đo đạc cần được hướng dẫn đúng cách: không để bóng của mình che khuất cảm biến, giữ cảm biến song song với mặt phẳng làm việc, và mặc trang phục tối màu để tránh phản xạ ánh sáng vào thiết bị gây sai số.

Cuối cùng là hành động khắc phục dựa trên số liệu. Nếu chỉ số đo được thấp hơn tiêu chuẩn, cần vệ sinh chóa đèn ngay lập tức. Bụi bông trong xưởng may là nguyên nhân chính làm giảm độ sáng rất nhanh. Nếu sau khi vệ sinh vẫn không đạt, cần lên kế hoạch thay bóng hoặc hạ thấp độ cao treo đèn. Mọi dữ liệu đo và hành động sửa chữa cần được ghi chép vào nhật ký bảo trì để theo dõi tuổi thọ của hệ thống chiếu sáng.

Bằng cách này, doanh nghiệp chuyển từ thế bị động sang chủ động kiểm soát hoàn toàn môi trường sản xuất, tạo ra nền tảng vững chắc cho ra đời những sản phẩm may mặc hoàn hảo về màu sắc và chất lượng.

VI. MUA SẮM THIẾT BỊ ĐO LƯỜNG CHÍNH HÃNG TẠI HIOKI VIỆT NAM

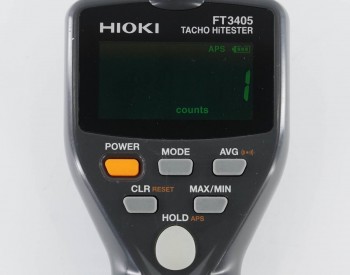

Trong bối cảnh thị trường có nhiều loại thiết bị trôi nổi không rõ nguồn gốc, độ chính xác không đảm bảo sau một thời gian ngắn sử dụng, việc lựa chọn nhà cung cấp uy tín là yếu tố sống còn để đảm bảo dữ liệu đo đạc của bạn luôn đáng tin cậy. Hioki Vietnam tự hào là đơn vị cung cấp các giải pháp đo lường chuẩn xác hàng đầu, đặc biệt là các dòng máy đo cường độ ánh sáng phục vụ cho công nghiệp.

Khi lựa chọn mua sắm tại Hioki Vietnam, khách hàng sẽ nhận được những giá trị vượt trội:

- Sản phẩm chính hãng với độ bền cao: Các thiết bị của Hioki được thiết kế để chịu được môi trường khắc nghiệt của nhà máy công nghiệp, chống va đập và bụi bẩn, đảm bảo tuổi thọ lâu dài.

- Độ chính xác và dải đo rộng: Thiết bị đáp ứng các tiêu chuẩn khắt khe (như tiêu chuẩn DIN hoặc JIS), có khả năng đo chính xác cả nguồn sáng LED hiện đại mà không bị nhiễu, phù hợp cho mọi công đoạn từ kho vải đến phòng Lab.

- Dịch vụ hỗ trợ kỹ thuật chuyên sâu: Đội ngũ kỹ thuật viên tại Hioki Vietnam am hiểu về sản phẩm và ứng dụng, sẵn sàng tư vấn giải pháp đo lường phù hợp nhất với quy mô và đặc thù của từng nhà máy may mặc.

- Chế độ bảo hành và hậu mãi minh bạch: Khách hàng hoàn toàn yên tâm với chính sách bảo hành chính hãng, đảm bảo thiết bị luôn hoạt động ở trạng thái tốt nhất.

Việc đầu tư vào một thiết bị đo chất lượng từ Hioki Vietnam không chỉ là mua một công cụ, mà là đầu tư vào sự an tâm và uy tín chất lượng cho chính sản phẩm của doanh nghiệp bạn. Hãy trang bị ngay hôm nay để nâng tầm quy trình kiểm soát chất lượng của nhà máy.

Sản phẩm liên quan

.jpg)